06Cr18Ni11Ti(321)不锈钢属于铬镍系奥氏体不锈钢,具有优异的耐晶间腐蚀性能和高温性能,被广泛应用于化工、石化和核工业管道的制造中。321不锈钢在高温下具有较强耐晶间腐蚀能力的机理是添加的元素钛在高温条件下有效抑制了晶界处碳化铬的析出,减少了贫铬区的产生。我公司在生产321管坯过程中发生批量探伤不合问题,并且个别炉号的晶间腐蚀也有不合情况,增加了质量隐患,因此,有必要对这类问题进行原因分析并制定控制措施。

06Cr18Ni11Ti 不锈钢管坯的成分见表1。

工艺流程为:电弧炉→AOD 炉→LF 炉→模铸→加热→锻造→车光→超声波探伤→理化检验。管坯规格的范围是Φ200mm~Φ650mm。钢锭采用25MN快锻机或60MN 快锻机进行拔长、摔圆,Φ500 以上规格增加一次镦粗。 各规格管坯在横截面的1/2 半径到中心位置存在Φ2mm~Φ4 mm 当量反射波,不满足探伤标准GB/T 4162 B 级要求,典型的缺陷波形如图1 所示。缺陷出现的位置与钢锭帽口端、水口端没有对应关系,在管坯长度方向上也没有明显规律,有的通长分布,有的断续分布。

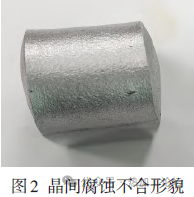

晶间腐蚀按照ASTM A262 E 法进行。采用线切割在中心位置切取试样。试样经过1050±10℃固溶、抛光后进行腐蚀试验。对试样进行180°弯曲后,在受力弧面上发现多处皱裂,缺陷形貌如图2 所示。

3.1 探伤缺陷的高倍组织分析

为了定性分析探伤缺陷类型,在缺陷处取样进行高倍分析。在探伤缺陷位置发现了大量大尺寸链状夹杂物,形貌见图3。

链状夹杂物尺寸一般在0.4~0.6 mm,最长的可达1mm 以上。在500×倍数下进一步观察发现链状夹杂物有两种类型。一种是形状规则,主要是方形,沿锻造方向延伸的聚集性夹杂物,呈现明显的橙色,如图4 所示。

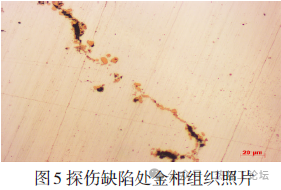

另一种是既存在橙色方形夹杂物又存在黑色不规则形状夹杂物,并且橙色夹杂物附着在黑色夹杂物的外围,整体沿锻造方向延伸,如图5所示。

为分析晶间腐蚀试样在受力弧面处出现皱裂的原因,对弧面进行研磨、抛光,在光学显微镜下观察裂纹处的金相组织。发现开裂孔洞(图中黑色位置)附近也存在大量橙色组织,如图6 所示。

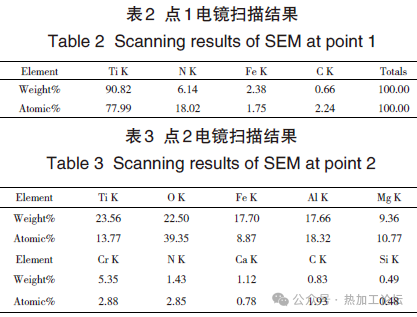

在链状夹杂物处进行电镜分析,结果如表2、3和图7、8、9 所示。方形等规则夹杂物主要是TiN,形状不规则夹杂物主要是含有Al、Mg、Ti 的氧化物。

以上对缺陷的一系列分析表明探伤不合与腐蚀后皱裂的原因是相同的,都是因为管坯中存在大量0.4~0.6 mm 大尺寸链状夹杂物。体积较大的链状夹杂物容易被超声波检测所发现,同时也是应力集中点,容易导致试样在外力弯曲过程中发生皱裂。

管坯中的链状夹杂物分为两类,一类是由单一TiN 夹杂物组成的单一TiN 夹杂物团簇,另一类是由TiN 夹杂物附着在MgO-Al2O3-TiOx 氧化物团簇的外围形成的复合TiN 夹杂物团簇。 第一个原因是Ti 合金化过程中Ti 改性MgO-Al2O3尖晶石的程度不同。 06Cr18Ni11Ti 原材料经电弧炉熔化后利用AOD 炉精炼。氧化期吹氧脱碳,还原期还原氧化渣中的Cr2O3,还原期结束扒除还原渣后再造还原渣,钢液预脱氧,AOD 出钢后钢液转入LF 炉,添加石灰、萤石、铝粉造渣并深脱氧,冶炼结束前添加钛铁合金化,钢液成分合格后浇钢铸锭。Ti 合金化后,钢液中典型夹杂物是含不同TiOx 含量的MgO-Al2O3-TiOx 氧化物。TiOx 含量不同的原因是Ti 改性MgO-Al2O3尖晶石的程度不同。当TiOx 含量高于50%时,MgO-Al2O3-TiOx 氧化物的尺寸较小、熔点较低,当TiOx 含量低于50% 时,MgO-Al2O3-TiOx 氧化物尺寸较大、熔点较高。 由于钢液中的Ti 和N 有很强的亲和力,当温度降低时,固相的TiN 夹杂物就会从钢液中析出。在钢液降温和凝固过程中,钢液中生成的TiN 夹杂物、MgO-Al2O3-TiOx 氧化物以上浮运动碰撞、热运动碰撞为主要形式相互碰撞。碰撞后,夹杂物之间以腔桥力为主要吸引力,维持夹杂物的聚合状态。腔桥力随着夹杂物尺寸的增大而增大。因此,高TiOx含量的MgO-Al2O3-TiOx 氧化物因为尺寸较小,不易聚集,均匀分布;而低TiOx 含量的MgO-Al2O3-TiOx 氧化物因为尺寸较大,更容易聚集生成大尺寸MgO-Al2O3-TiOx 氧化物团簇。 TiN 夹杂物析出可能以自身为核心均质形核,也可能以MgO-Al2O3-TiOx 氧化物为核心异质形核。当TiN 夹杂物以自身为核心析出,相互碰撞后聚合成单一TiN 夹杂物团簇。当TiN夹杂物以高TiOx 含量的MgO-Al2O3-TiOx 氧化物团簇为核心析出,相互碰撞聚合形成小尺寸复合TiN 夹杂物团簇。当TiN 夹杂物以低TiOx 含量的MgO-Al2O3-TiOx 氧化物团簇为核心析出,并与其它复合TiN 夹杂物碰撞聚合,形成较大尺寸的复合TiN 夹杂物团簇。进一步经过锻造后,单一或复合TiN 夹杂物团簇拉伸变形成为大尺寸链状夹杂物。 第二个原因是冷却速率影响Ti、N 元素的偏析程度。研究表明,降温和凝固过程中钢液的冷却速率对TiN 夹杂物的尺寸与数量呈负相关关系。铸锭的尺寸越大,铸锭从边部到中心位置,凝固时冷却速率越小,最后凝固区域Ti、N 元素偏析越严重,TiN 夹杂物的尺寸越大,数量越多,碰撞频率越高,形成聚集性TiN 夹杂物的可能性也越大。因此铸锭经过锻造后,1/2 半径到中心位置的探伤缺陷、晶间腐蚀缺陷的发生频率更高。 改善06Cr18Ni11Ti 管坯探伤、晶间腐蚀合格率应从以下几个方面展开工作:

(1) 应控制MgO-Al2O3-TiOx 氧化物中TiOx 含量高于50%,使得氧化物在钢液中细小、弥散分布,即减少TiN 异质析出的晶核尺寸。具体的措施是在LF 炉Ti 合金化过程中,钢液中Ti 元素质量分数在0.5%左右时控制Al 元素质量分数在0.02%左右,控制炉渣成分为40~50% CaO、5~10%MgO、5~10%CaF2、5~8%SiO2、10~15%Al2O3、5~10%TiO2。(2)通过降低浇注温度来提高冷却速率,缩短凝固时间,减小Ti、N 元素的偏析程度,避免复合TiN 夹杂物的形成。在保证不影响帽口收缩质量的前提下,将浇注温度从原来的1570~1580 ℃降低到1540~1550 ℃。(3)采用合理的锻造工艺,保证大尺寸链状夹杂物进一步延展变长。在确保不开裂的前提下,将单道次压下量提高到120 mm以上。 采取上述措施后,Φ200 mm~Φ650 mm 规格06Cr18Ni11Ti 管坯的探伤合格率(按支数统计)大幅度提升,由30%提升至85%,晶间腐蚀合格率(按试样数统计)也由之前的70%提升至98%。

(1)06Cr18Ni11Ti 管坯探伤不合与晶间腐蚀开裂的原因是相同的,都是因为存在大量0.4~0.6mm 大尺寸链状夹杂物。链状夹杂物分为两类,一类是由单一TiN 夹杂物组成的单一TiN 夹杂物团簇,另一类是由TiN夹杂物附着在MgO-Al2O3-TiOx氧化物团簇的外围形成的复合TiN夹杂物团簇。

(2)通过控制Ti 合金化过程中Ti 含量、Al 含量、炉渣成分,降低浇注温度,提高快锻机单道次压下量,有利于提高铸锭锻后探伤、晶间腐蚀的合格率。

来源:热加工论坛

点我访问原文链接