高氮不锈钢因其优秀的力学性能和耐蚀性能,被广泛应用于建筑、交通、医疗器械、海洋工程等领域,是一种新型结构材料。传统AISI300 以上系列不锈钢中,战略元素Ni 含量基本在8%以上,导致不锈钢价格居高不下。为了降低成本,采用“以Mn /N 代替Ni”生产高氮不锈钢成为科研工作者的研究重点。

相对于传统不锈钢,N 元素有稳定奥氏体相区的作用,且其稳定奥氏体相区的效果是Ni 的18 倍。在高氮不锈钢中加入N 元素后,其强度、韧性、耐磨性和疲劳性能均得到明显改善。另外,由于高氮不锈钢中不含Ni,不存在因Ni 析出导致的生物过敏问题,保证了与人体长时间接触产品的安全性。欧盟发布的EN1811标准,规定了与皮肤长期接触金属物品Ni 的释放量,从而进一步扩大了高氮不锈钢的应用范围。

高氮不锈钢中N 含量的多少直接影响其组织、力学性能和耐蚀性能等。目前,一般生产高氮不锈钢采用的是常压冶炼-常压凝固方法,利用Cr、Mn、Mo 等合金元素固氮,一般氮含量不高,氮元素的作用没有被挖掘出来,另外,常压冶炼-常压凝固含氮不锈钢时,氮含量分布不均匀,引起材料性能的不稳定。高氮不锈钢的微观组织形貌对其力学性能及耐蚀性有重要影响。对高氮不锈钢进行固溶及时效处理,对其晶粒尺寸及微观组织进行调控,从而改善其力学性能和耐蚀性能。目前高氮不锈钢的相关研究主要集中在铸态、轧态等固溶处理后第二相析出、耐蚀性、力学性能、生物相容性等方面,时效处理工艺对高氮不锈钢组织、力学性能及耐蚀性的综合影响关注较少。

本文设计并采用高压熔炼-高压凝固方法制备了N 含量在1.1%的高氮不锈钢,对其进行固溶-时效处理,并进行显微组织分析,利用氧氮氢分析仪和扫描电镜的EDS 功能分析了铸锭宏观氮含量分布及微观枝晶氮含量分布,研究了冶炼高氮不锈钢时效处理后的力学性能以及耐蚀性能,为高氮不锈钢的应用和发展提供理论和技术支持。

试验钢采用25kg 加压感应炉冶炼,冶炼设备和制备的高氮不锈钢铸锭如图1所示,试验钢的冶炼原料为工业纯铁(w( Fe) > 99.99%) 、电解锰(w(Mn) >99.99%) 、钼铁(w(Mo) = 61.1%) 、纯铬( w(Cr) >99.99%) 、氮化铬合金(w (Cr ) =58%,w (N) =5.88%) 以及少量铝粒(w(Al) >99.99%) 进行脱氧,冶炼过程采用高压氮气渗氮+ 氮化合金渗氮耦合方式进行增氮,凝固过程采用更高压力抑制氮的逸出。

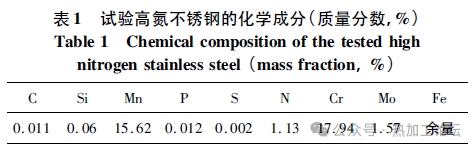

高氮不锈钢铸锭生产过程为: 计算物料用量并将原料加入感应炉内→关闭感应炉上盖并抽真空→充入高纯氮气洗炉一次→调节炉内压力至0.6MPa 并升温→观察炉内原料熔清后少量多次加入氮化铬合金→待氮化合金熔清后快速调节压力至1.2MPa 并将钢液倒入感应炉内的铸模内→得到高压条件下的高氮不锈钢铸锭。铸锭成分如表1所示。

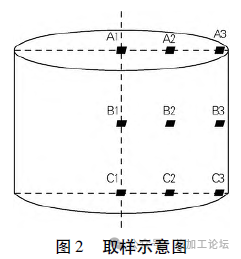

用线切割机在高氮不锈钢铸锭上切取5mm×5mm ×3mm 试样,砂纸打磨表面至光亮,超声波清洗仪清洗后,吹风机吹干,使用TCH600 氧氮氢分析仪对高氮不锈钢铸锭进行氮含量检测,取样位置见图2,在铸锭上、中、下位置( 图中A~C 点) ,各测3 个点取平均值。

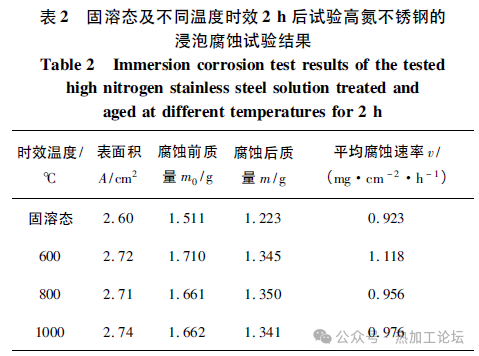

在高氮不锈钢铸锭上取10 mm × 10 mm ×3 mm试样,用于金相、XRD 物相分析,取标准拉伸试样用于拉伸性能检测,取5mm×5mm×3mm 腐蚀试样和15 mm × 15 mm × 3 mm 电位极化试样。在马弗炉中对试样进行1050℃×10 h 固溶处理,然后分别在600、800、1000℃下时效处理2h。用80 号耐水砂纸去除试样表面氧化铁皮,并用导电镶样粉热镶嵌后,用不同粒度耐水砂纸打磨试样,再使用W0. 5 抛光剂抛光至镜面无划痕。在稀释的王水( V浓盐酸: V浓硝酸:V蒸馏水=3:1:4) 中腐蚀试样后,用分析纯乙醇清洗腐蚀表面且吹干后,利用光学显微镜和场发射扫描电镜观察试样组织。 采用X 射线衍射仪( D8 ADVANCE) 对打磨抛光处理后的试样进行物相分析,扫描范围5°~90°,测试速率10°/min。将标准拉伸试样表面打磨出金属光泽,确保检测区间无缺陷以消除试验误差。用静态液压万能试验机( CMT4204) ,测定试样拉伸性能。浸泡腐蚀是评价金属耐蚀性能的一种重要手段,采去离子水和分析纯FeCl3精准配置质量分数为5% 的FeCl3溶液作为腐蚀剂,对打磨处理过的试样做浸泡腐蚀试验,每天换一次腐蚀溶液并用超声波+ 无水乙醇将浸泡后的试样清洗干净,干燥后称量,计算平均腐蚀速率v,表达式如下:

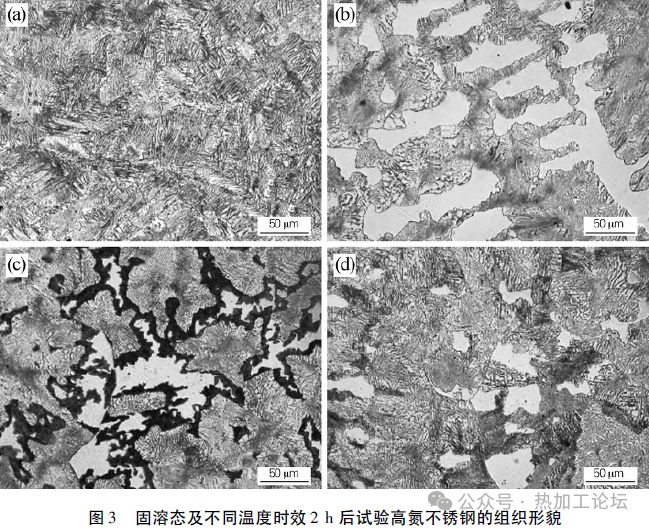

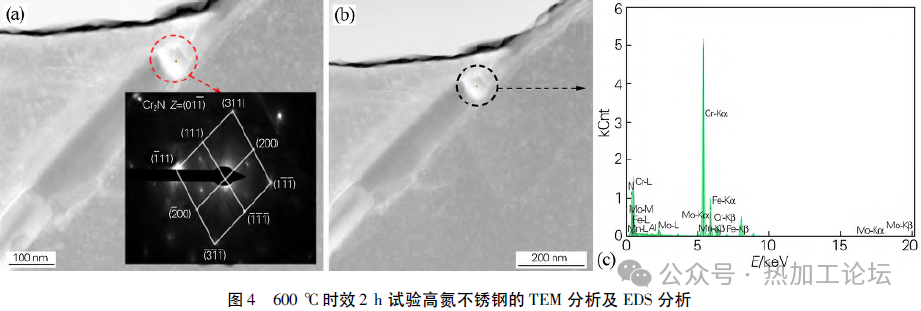

式中: v 为平均腐蚀速率,g/( cm2·h1 ) ; m0为腐蚀前质量,g; m 为腐蚀后质量,g; A 为表面积,cm2 ; t 为时间,h。 对动电位极化曲线试样进行抛光直至镜面无划痕,采用CHI670E 电化学工作站,使用去离子水和分析纯氯化钠来精准配置质量分数为3.5% 的NaCl 溶液为电化学腐蚀电解液,试验采用标准的三电极体系,辅助电极采用金属铂片电极,参比电极采用饱和甘汞电极,试验钢为待测电极,参数范围: 电压-1~1 V、扫描速度0.005 V/s。重复试验3 次,取平均值。 图3为试验高氮不锈钢的显微组织。可以看出,试验高氮不锈钢组织中很多针状组织,1050℃固溶10h 后观察到试验钢为马氏体组织,所有的氮回溶到基体组织中,氮与碳类似,均为间隙原子,使基体氮处于过饱和状态,在图3(a) 中未发现氮化物析出; 600℃时效2 h 时,如图3(b) 所示,针状马氏体部分消失,由于时效温度较低,元素再分布,组织内产生枝晶形貌,并有少量黑色粒状物质析出,马氏体组织开始向奥氏体转变,经透射电镜分析,如图4 所示,黑色粒状物质为密排六方结构的Cr2N; 800 ℃时效2 h,随着时效温度的增加,枝晶逐渐分解,晶界处有明显黑色氮化物析出相并向晶内发展,马氏体组织进一步向奥氏体转变;1000 ℃时效2 h 时,基体已基本转变为奥氏体组织,氮化物析出由晶界向奥氏体内部生长并覆盖整个奥氏体晶粒。

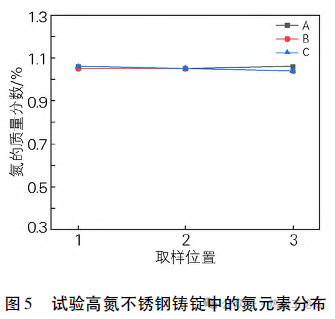

图5为试验高氮不锈钢铸锭中N含量分布图,可见,不同位置试样的氮含量均在1.1% 左右,氮含量高且在宏观上分布是均匀的,这证明高压冶炼-高压凝固是冶炼高质量高氮不锈钢的有效方法。

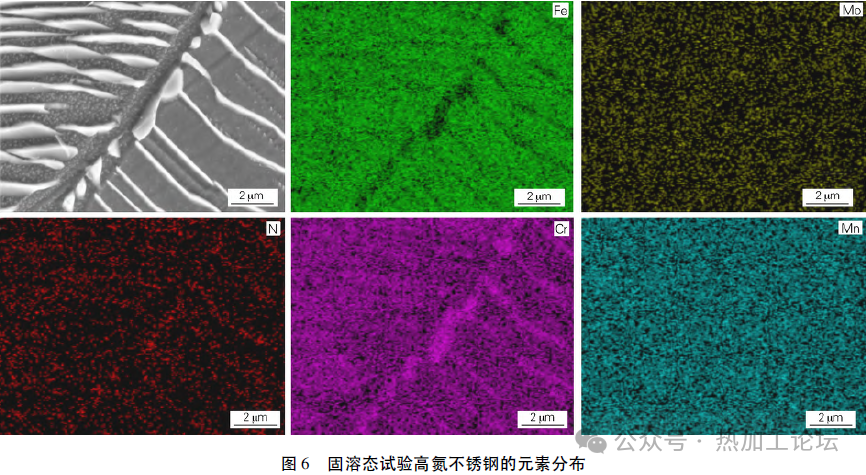

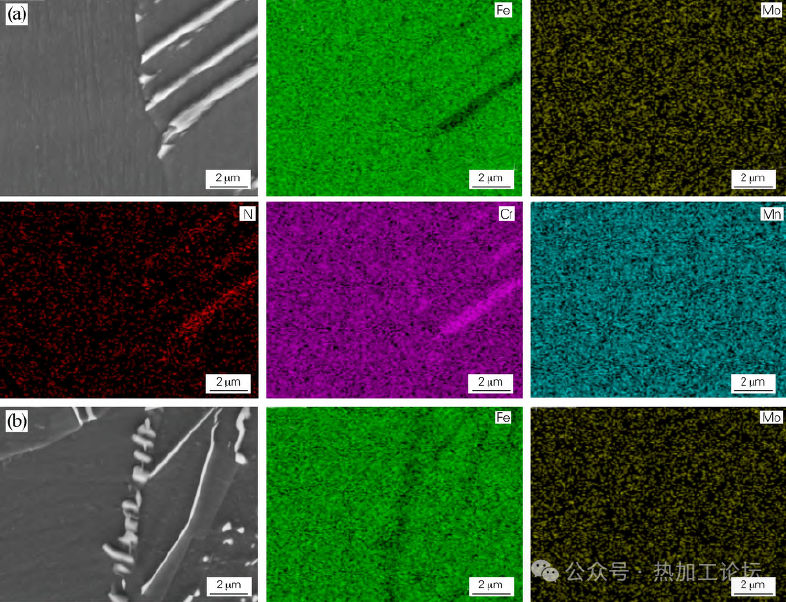

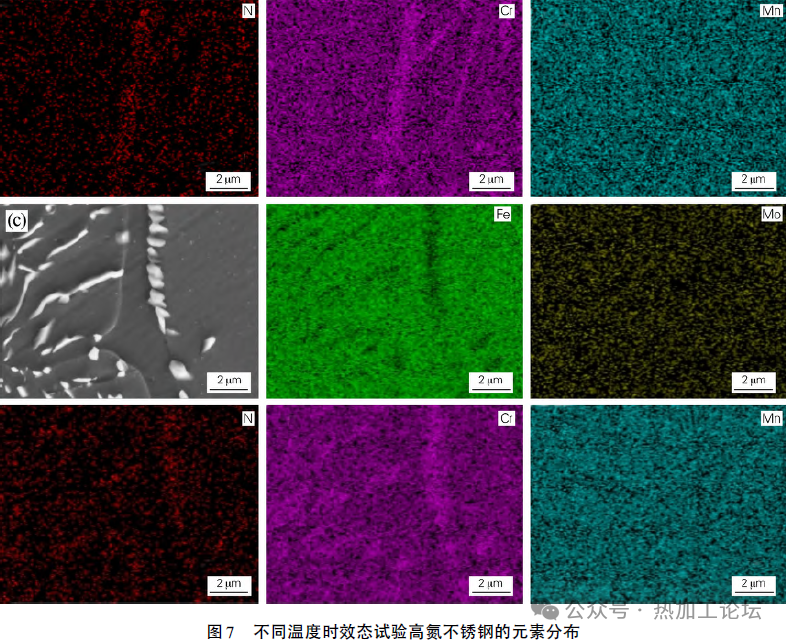

为更细微的观察组织中氮含量分布,采用SEM对固溶处理和不同温度时效处理的试验钢进行面扫EDS成分分析,如图6和图7所示。结果表明,经固溶和时效工艺处理后的试验钢,N 和Cr 元素在微观上分布是不均匀的,存在一定的富集偏析行为,从图6和图7(a) 上可以看出,Fe 元素在白色针状马氏体条带上有明显的减少,N、Cr 元素在白色针状马氏体条带上有富集,增强了马氏体的强度,Mo、Mn 元素在整个微区内是均匀分布的。图7( b,c) 为800℃和1000℃时效处理后的微区形貌,图中白色链状及蜂窝状为氮化铬析出相,EDS 显示在析出相处Fe 元素减少,N、Cr 元素增多,析出强化可增加材料的抗拉强度,降低其塑性,并且由于氮化物的析出,导致基体耐蚀能力下降。但随时效处理的进行,试验钢基体由马氏体逐渐向奥氏体转变,奥氏体组织耐蚀能力强,又会提高材料的耐蚀性。

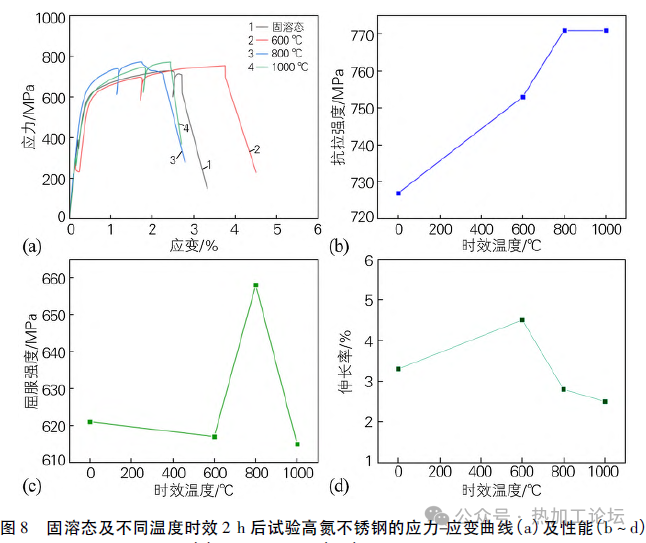

图8(a) 为试验高氮不锈钢经1050℃固溶和不同温度时效后的应力-应变曲线,可以看出,时效态试验钢的抗拉强度均高于固溶态,随时效温度的增加,应变值先增加后减小再增加,600℃时效试样的塑性较固溶态明显提高。依据应力-应变曲线给出了试验高氮不锈钢的性能随时效温度的变化曲线,如图8(b~d)所示。

从图8(b) 可以看出,随时效温度升高,试样的抗拉强度升高,随后趋于不变,800、1000℃时效试样的抗拉强度较高,可达到771MPa。这是由于固溶态及600、800℃时效时,第二相微观粒子的析出对抗拉强度的影响占主导作用,随时效温度升高,试样抗拉强度升高。但时效温度从800 ℃到1000℃时,晶粒长大对材料抗拉强度的负面影响与第二相微观粒子析出对抗拉强度提升的正作用相互抵消,导致材料抗拉强度基本不变。从图8 (c,d) 可以看出,600℃ 时效温度低时,晶粒生长不完全,抵抗均匀塑性变形的能力不足,材料屈服强度、塑性较低。800℃时效时,有第二相微观粒子析出,产生钉扎晶界的效应,阻碍位错运动,且发生晶格畸变,导致材料屈服强度上升,塑性下降。1000℃时效时,晶粒长大导致屈服强度降低。整体而言,由于试验钢中氮含量处于过饱和状态,容易引起晶格畸变及第二相析出,导致材料的延伸率不高,塑性较低。 表2为不同热处理态试验高氮不锈钢在5%FeCl3溶液中浸泡腐蚀5天后的表面积、腐蚀前质量、腐蚀后质量和平均腐蚀速率。由表2可以看出,经1050℃固溶10h时,由于固溶时间长,成分分布相对较为均匀,N大部分回溶到基体中,耐蚀性较好,腐蚀速率相对较低; 600℃时效2h 时,由于保温温度较低,只有少部分马氏体转变为奥氏体,且组织中有少量的氮化铬析出,导致材料耐蚀性降低,腐蚀速率升高; 随着时效温度的升高,虽然有氮化铬在晶界及晶内大量析出会降低材料的耐蚀性,但试验钢基体由马氏体逐渐转变为奥氏体又提高了其耐蚀性,综合两种因素其耐蚀性稍有提高; 1000℃时效时,腐蚀速率与800℃时相差不大,这是由于此时氮化物析出已经达到上限且基体组织完全转变为奥氏体,且试验钢氮含量高奥氏体组织中有足够的固溶氮保持耐蚀性能。

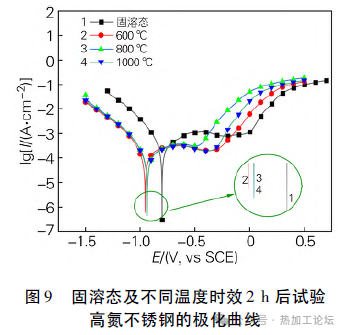

图9为固溶态及不同温度时效处理试验高氮不锈钢的极化曲线,可以看出,固溶态试验钢,腐蚀电位最大,腐蚀电流密度最小,极化曲线处于最右下的位置,耐蚀性最好。600℃时效时,腐蚀电位最小,腐蚀电流密度最大,极化曲线一直处于靠左上位置,其耐蚀性最差。随着时效温度的升高,腐蚀电位增大,腐蚀电流密度减小,耐性提高,且800℃ 和1000℃时效时的腐蚀电位和腐蚀电流密度相差不大,耐蚀性基本相同。这是由于自腐蚀电位表示金属开始发生腐蚀的难易程度,自腐蚀电位越正,材料越难以发生腐蚀,耐蚀性越好,腐蚀电流密度则反应了金属材料腐蚀速率,腐蚀电流密度越小,金属腐蚀越慢,耐蚀性越好。

1) 采用高压冶炼-高压凝固方法成功制备出N含量约1.1% 的高氮不锈钢铸锭,且宏观上铸锭各部位N 含量分布均匀,微观上N、Cr 元素在针状马氏体或析出相上有不同程度的富集,马氏体上N、Cr 元素富集可以增强材料的强度和耐蚀性,氮化铬析出相可以提高材料的强度但降低其塑性。

2) 试验高氮不锈钢经1050℃固溶10h 后,基体主要为马氏体组织,基体中的氮处于过饱和状态; 600℃时效时,组织内产生枝晶形貌,并有少量粒状氮化物析出; 800 ℃ 时效时,晶界处有明显黑色氮化物析出;1000℃时效时,基体已基本由马氏体转变为奥氏体,氮化物析出覆盖整个奥氏体晶粒。

3) 600℃时效时,时效温度低,晶粒生长不完全,抵抗均匀塑性变形的能力不足,材料强度较低。800℃时效时,有第二相微观粒子析出,产生钉扎晶界的效应,阻碍位错运动,材料强度上升,抗拉强度可达到771MPa。1000℃时效时,第二相析出导致屈服强度降低; 晶粒生长对抗拉强度的负面影响与第二相微观粒子析出对抗拉强度提升的作用相互抵消,材料抗拉强度基本不变。另外,由于试验钢中N 处于过饱和状态,时效处理对试验高氮不锈钢塑性改善不明显。

4) 固溶态试验高氮不锈钢的耐蚀性最好,再经时效处理后,耐蚀性下降,但随着时效温度的上升,耐蚀性逐渐增大,并趋于稳定。综合比较,800℃时效2 h时,试验高氮不锈钢的综合性能最好,强度高、塑性适当、耐蚀性好。

来源:热加工论坛

点我访问原文链接