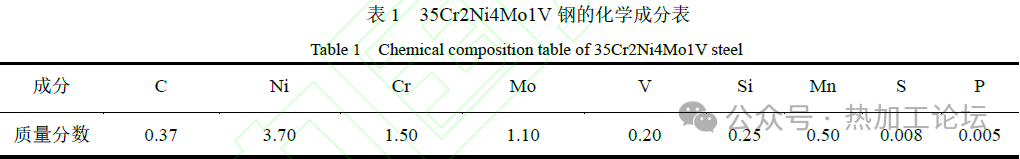

Cr-Ni-Mo-V系合金钢包括许多种具有良好塑韧性的中低合金结构钢,它在工程领域有着广泛的应用。因其优异的力学性能和耐腐蚀性,被应用于石油化工行业中的高压容器和高压管道的生产与制造。在兵器制造领域也有重要的应用,一些军工部件往往要求材料具有较高的抗拉与抗压性能,Cr-Ni-Mo-V 系合金钢能够满足这些关键部件的力学性能要求,因此常被用于制造枪、炮身管等关键部件。此外,Cr-Ni-Mo-V 合金钢能够满足反应器等重要设备的许用载荷,故被用于制造核工业领域中大型设备的重要约束部件。该钢种之所以能够在这些领域中得到广泛应用,主要得益于其独特的化学成分和热处理工艺。其中,铬(Cr)元素能够提高钢的强度和耐磨性;镍(Ni)元素能够扩大奥氏体区,提高过冷奥氏体的稳定性,也有助于提高韧性;钼(Mo)元素能够形成细小的碳化物,阻碍位错运动提高钢的强度与韧性,从而提高其综合力学性能;钒(V)元素是强碳化物形成元素,与C元素形成VC,对晶界产生钉扎作用,细化晶粒,提高钢的塑性和韧性。各元素的共同作用使得Cr-Ni-Mo-V合金钢具有了优异的综合性能。 淬火用于提高钢的强度和赋予其特定的使用性能。提高淬火温度对奥氏体晶粒的大小以及合金碳化物溶解、析出、分布有显著影响。可影响钢的淬透性,影响过冷奥氏体转变的组织形貌。由于马氏体及碳化物的形态对钢的力学性能有着决定性的作用,因此,通过控制淬火加热温度,可以有效地调整钢的强度、韧性等力学性能。 本文主要探究淬火温度对新型35Cr2Ni4Mo1V 合金钢的组织和力学性能的影响,通过研究不同淬火温度下回火后的组织变化,分析淬火温度对该钢力学性能的影响,从而为35Cr2Ni4Mo1V 钢的热处理工艺的制定提供参考。 试验用的35Cr2Ni4Mo1V钢采用200kg 真空感应炉冶炼,锻造成Φ20 mm 的圆棒,表1给出了该钢的化学成分(质量分数,%)。在棒料上分别切取纵向拉伸试样(L0=5 d0,d0=5mm)和金相试样(10 mm×10 mm×10 mm)。

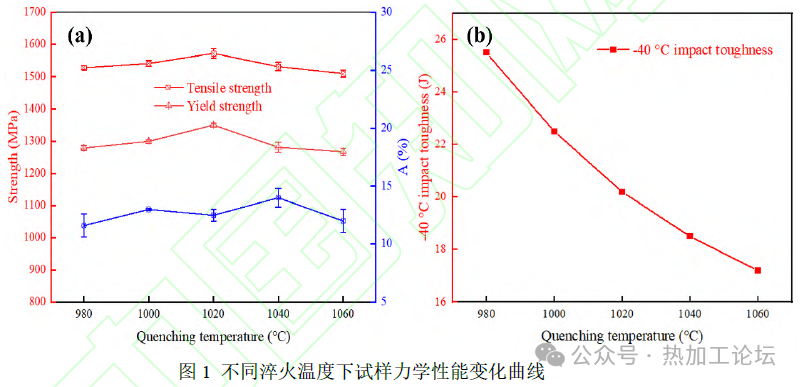

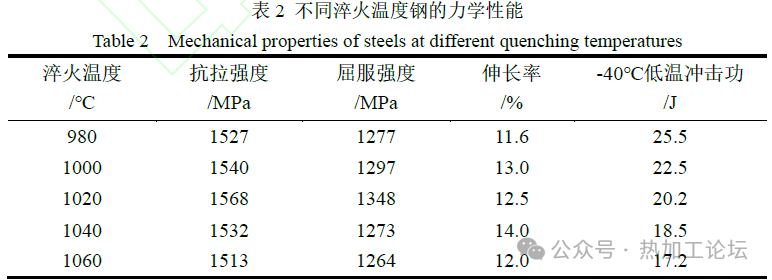

从表1 可见。该钢含有大量铬,镍,钼等合金元素,属于中合金度的结构钢,过冷奥氏体稳定性很高,淬透性极好。该钢的临界点Ac1:762℃,Ac3:815℃,Ms:264℃,Bs:400℃。从TTT 图上可见:珠光体转变的鼻温约2h,贝氏体相变曲线靠左,但鼻温也较长:约6min。在400~600℃之间存在一个很宽的亚稳定区,过冷奥氏体在此温度区间保温27h 也不发生相变。这是该钢的物理参数特点。 使用箱式电阻炉采用950℃、870℃两次加热,保温1h,空冷。再以20℃/min 分别升至980℃、1000℃、1020℃、1040℃、1060℃,保温30 min,取出油淬至室温。在550℃回火保温2h,调质处理后出炉,空冷至室温。 单轴拉伸实验在AMSLER-50 型材料试验机上按GB/T228.1-2010《金属材性室温拉伸试验方法》进行室温拉伸试验,试样为直径Φ12.5 mm 的圆棒拉伸试样;测试横向冲击韧性的试样尺寸为10 mm×10 mm×55 mm,Charpy-V 型,在JB30B 冲击试验机上测定冲击值,按GB/T229-2007《金属夏比缺口冲击试验方法》测定材料力学性能,冲击试验在-40 ℃低温下进行。 打磨抛光金相试样,然后采用4%的硝酸酒精腐蚀,使用ZEISS Axio observer 金相显微镜进行组织观测;用QUANTA FEG 250 型扫描电镜观察组织形貌;切取2 mm 厚的薄片,手磨至100μm,采用冲孔机将试样冲成直径Φ3mm 的圆薄片,最后对薄片进行电解减薄,电解采用6%高氯酸溶液+94%无水乙醇混合的溶液。使用带INCA X 射线能谱仪的JEOLJEM-2100 透射电子显微镜观察分析调质后的组织结构。 将调质处理后的试样测定力学性能,结果如表2 所示,拉伸性能随淬火温度的变化曲线如图1 所示。

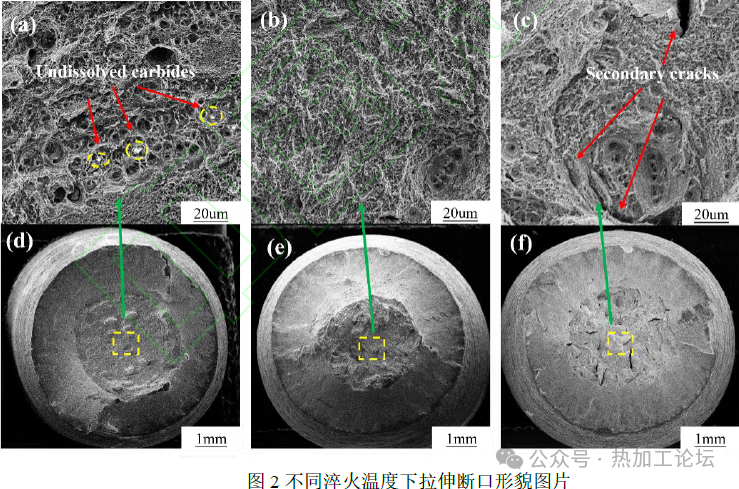

由图1(a)可知,随着淬火温度的升高,热处理后试样的屈服强度和抗拉强度变化趋势基本相同。由图可见,抗拉强度和屈服强度都呈现先升高再下降的趋势,当淬火温度从980℃上升至1020℃,试验钢的抗拉强度分别为1527MPa、1540MPa 及1568MPa,而当淬火温度继续提高至1040℃与1060℃时,试验钢的抗拉强度开始下降,分别降至1532MPa与1513MPa。试验钢的屈服强度变化规律也呈现先增后减的趋势,其屈服强度在980 ℃、1000 ℃、1020 ℃、1040 ℃及1060 ℃淬火温度条件下分别为1277 MPa、1297 MPa、1348 MPa、1273MPa 及1264 MPa。两者均在淬火温度为1020℃时同时达到最大值分别为1568MPa 和1348MPa;随淬火温度的增加,伸长率呈现上升随后下降的趋势,在淬火温度为1040 ℃时达到最高为14%,虽然在淬火温度为1020℃时,有所降低,但在整体980~1060℃区间内伸长率均在11%以上,呈现良好的塑性。 由图1(b)可知,随淬火温度的上升,试样的-40 ℃低温冲击韧性逐渐降低,这与随着淬火温度升高,晶粒不断长大有关,晶粒长大,晶界面积减少,晶界是阻止裂纹扩展的障碍,晶界减少意味着抗裂性能下降,导致低温冲击韧性降低。但从表2可见,-40℃低温冲击功变化不大,1020 ℃淬火的试样韧性较好。实验表明1020 ℃淬火的试样强度最高,塑性、韧性也较好。 为了进一步探究淬火温度对力学性能的影响,对拉伸试样断口形貌进行观察,结果如图2 所示。从图2(a)可以看出,在980℃淬火后回火,试样断口上有大尺寸的韧窝;韧窝处存在着亮白色未溶解的碳化物,且大量裸露在断口上,断口由韧窝和撕裂棱组成。说明980℃加热时,没有完全奥氏体化,存在未溶碳化物。从图2(b)可以看出,1020℃淬火钢断口韧窝变小但十分密集,且存在大而深的韧窝,撕裂棱分布均匀,韧窝内未发现碳化物的存在,断口呈现典型的韧性断裂,所以其抗拉强度最好,能达到1568 MPa。说明1020℃加热时,碳化物溶解,已完全奥氏体化。图2(c)1060℃淬火与(a),(b)相比,无论宏观还是微观来看,均存在大量次生裂纹,主要是由于淬火温度高,奥氏体晶粒长大,淬火形成粗大的马氏体组织,导致塑性和韧性降低,抗拉强度降低。

3.1 金相分析

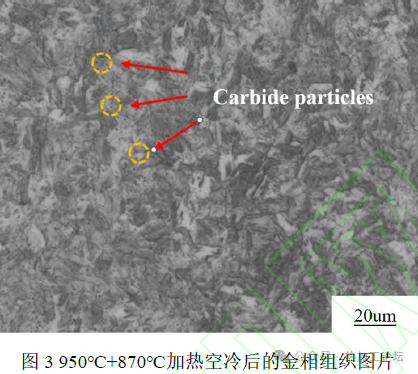

有研究表明,Cr-Ni-Mo-V钢锻造后进行正火的次数与晶粒尺寸有关,一般采用2次及以上效果较好,其中第一次正火温度稍高,第二次温度稍低。 该实验钢(35Cr2Ni4Mo1V)不同于低合金的Cr-Ni-Mo-V 钢,如35CrNiMo。本实验钢35Cr2Ni4Mo1V 钢是中合金钢,合金度近7%,过冷奥氏体稳定性极高,故奥氏体化后空冷即可得到马氏体组织,得不到珠光体组织,相当于在空气中冷却淬火,得到马氏体+残留奥氏体的整合组织。该钢采用两次加热奥氏体化的目的是为了改善锻造组织,均匀组织,细化晶粒。为淬火--回火做组织准备。 本实验制定950℃+870℃两次奥氏体化后空冷。得到的组织如图3 所示,可见是板条状马氏体+残余奥氏体薄膜+颗粒状的未溶碳化物。组织均匀,没有锻造组织缺陷。是良好的淬火预备组织。

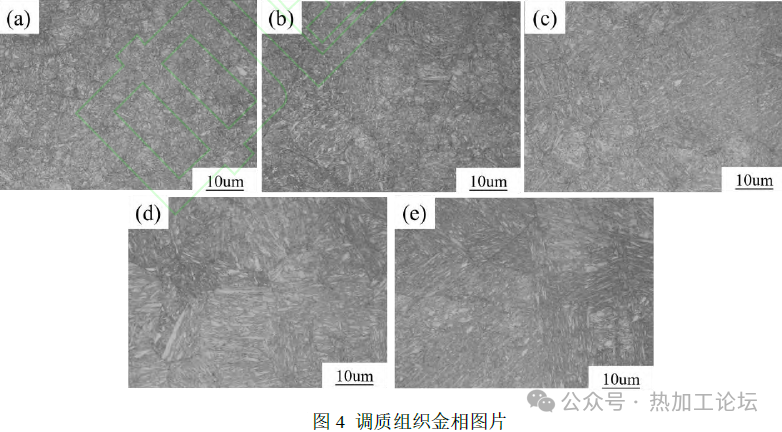

试验钢在980~1060 ℃保温0.5 h 油冷淬火及550 ℃回火2 h 调质处理后的金相组织如图4 所示。由图4 可知,试验钢经调质后组织均为回火托氏体组织。回火托氏体是在细小的条片状铁素体基体上分布着弥散的碳化物的整合组织。980℃淬火的试样,除了马氏体组织外,还有未溶碳化物颗粒。随着淬火温度的升高,淬火后得到的马氏体组织较粗,高温回火后得到的回火托氏体组织也会粗一些。

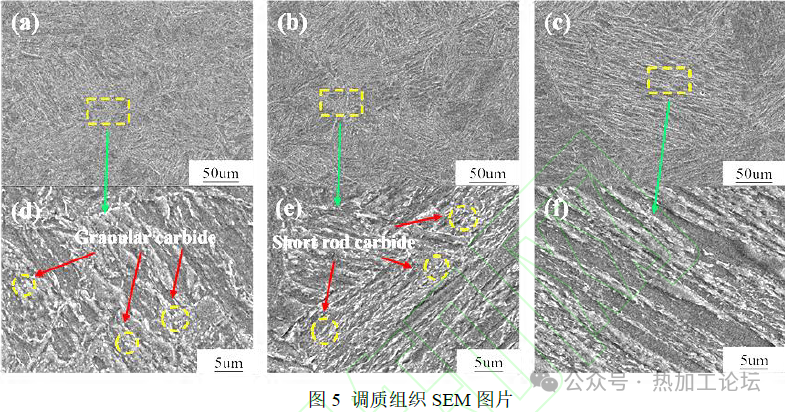

在扫描电镜下观察调质后的组织,如图5所示。图5(a)~(c)为低倍观察不同淬火温度下的调质组织形貌,可以看出,原淬火马氏体均为板条状,随着淬火温度升高,马氏体板条组织变粗,板条间距明显增加。图5(d)~(f)为高倍观察回火托氏体的组织形貌,可见,灰黑色条状区域是铁素体,灰白色条状区域中存在各类碳化物,其中包括细小的VC。淬火温度升高到1020℃,回火时析出的碳化物细小致密,这可提高钢的强度。

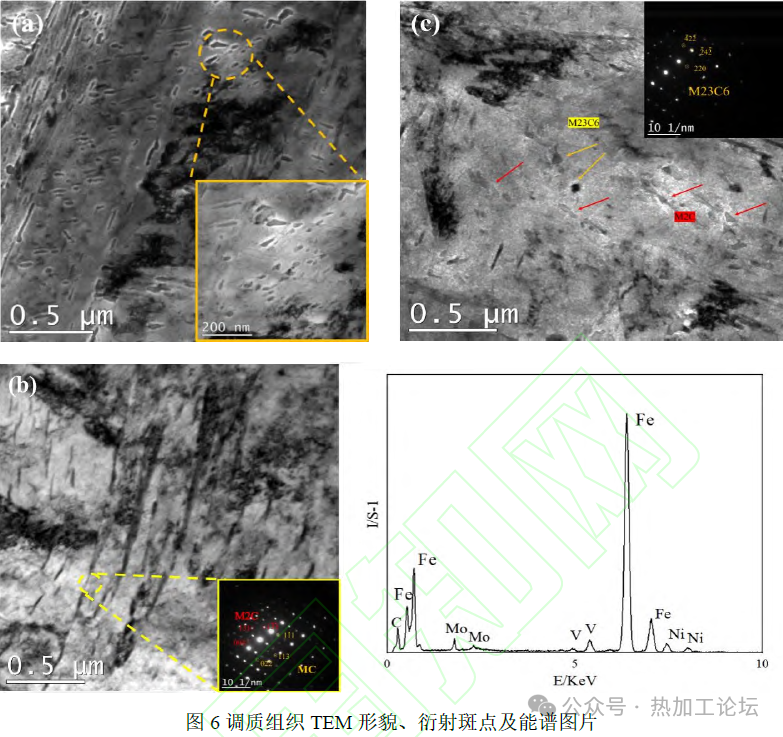

在550℃回火时,马氏体中的碳原子析出,形成碳化物,其中包括VC。马氏体分解,碳原子脱溶析出,形成碳化物,马氏体板条变成了铁素体,但没有再结晶,仍然保留着原马氏体板条的形貌,得到回火托氏体组织,即在细小条片状铁素体的基体上分布着弥散的碳化物,这种组织具有较高的强韧性。 对试验钢的调质组织进行TEM 分析,结果如图6 所示,其中图6 中的能谱分析图片中可见,有Mo 和V 的碳化物。

图6(a)为980℃淬火后回火的组织形貌,可以看出析出了碳化物,宽度为30~50nm,长度为100~120nm,是M2C 型碳化物,主要合金元素为Mo。碳化物大致沿横纵方向析出,在晶内析出比较均匀。 淬火温度为1020℃的试样,M2C 碳化物尺寸细小,呈针状,宽度为10~20nm,长度100~150nm。随着淬火温度的升高,更多合金元素和C 元素逐渐溶入到奥氏体中,淬火后550℃回火,晶界处析出碳化物的数量相应增加,通过衍射花样标定及能谱分析可知,在晶界处存着大量M2C 和VC;但淬火温度达到1060℃时,如图6(c)所示,M2C 碳化物量减少,形状不规则,有短棒状,颗粒状,“小岛状”等多种形状(图6 中红色箭头所示),且明显粗化,在晶界上发现直径约30nm 的球形碳化物,通过电子衍射花样标定可知,该碳化物为富Cr 的M23C6型碳化物。M23C6型碳化物属于复杂面心立方结构,这种结构使得其在晶界处与基体之间的结合强度较低,这可能也是导致试样韧性降低,并且存在大量次生裂纹的重要因素之一。此外,试验钢中原始奥氏体的晶粒尺寸随淬火温度的升高而增大,组织粗化,也会导致力学性能降低。 该钢淬火得到马氏体组织,在马氏体板条之间有残留奥氏体薄膜,这种奥氏体在550℃回火时,处于TTT 图的亚稳区(400~600℃),过冷奥氏体在此温度区间保温27h 不发生相变,包括残留奥氏体,从图6(b)可见,这种残留奥氏体薄膜呈现灰黑色条纹分布在铁素体片(原马氏体板条)之间。回火托氏体中存在这种残留奥氏体薄膜有利于提高韧性、塑性。这是该钢零下(-40℃)保持韧性较好的原因之一。 淬火加热温度对奥氏体晶粒度和合金元素在钢中的溶解及分布状态有显著影响,影响钢的淬透性,影响回火时碳化物的析出状态。980℃淬火时,存在着一定量未溶解的碳化物,随着淬火温度从980℃升高到1020℃,Cr、Ni、Mo 和V 的碳化物逐渐溶解,奥氏体中的合金度逐渐增高,从照片分析可见,1020℃加热时碳化物已经完全溶入奥氏体中。淬火后,马氏体中的碳过饱和度增大,回火时析出碳化物的数量相应增加。

回火时析出的碳化物主要为M2C、VC,M2C型碳化物中主要合金元素是Mo,是二次硬化型钢中理想的强化相。M2C、VC 碳化物在铁素体基体上弥散析出,有效地阻碍位错运动,提高试验钢的强度。有学者研究证明,Mo使得VC型碳化物更加倾向于从基体中析出。另外,Mo元素能使MC/Fe 的界面能显著降低,界面能的降低有助于提高碳化物的形核率,因为形核过程中需要克服的能量障碍减小了。这种降低界面能的作用促进了更多细小碳化物的析出,使试验钢的屈服强度和抗拉强度增加。 当淬火温度从1020℃升高到1060℃时,奥氏体晶粒长大,马氏体板条和碳化物的粗化率显著增加,同时在晶界处析出块状M23C6碳化物,原晶界处析出的M23C6碳化物有利于张开型裂纹的扩展,损害了试验钢的强度和韧性。碳化物的粗化导致强化变得越来越弱。除了强度降低,大尺寸的碳化物还会导致微裂纹,降低钢的韧性和塑性。 1)力学性能实验表明:新型35Cr2Ni4Mo1V钢最佳淬火温度为1020 ℃,抗拉强度达到1590 MPa,屈服强度达到1345MPa,-40℃低温冲击功为20.2J,断面收缩率为55%,具有良好的塑韧性匹配。

2)新型35Cr2Ni4Mo1V 钢调质后得到回火托氏体组织,尤其是1020 ℃淬火--回火组织最好。这种条片状组织细腻且分布有纳米级VC、M2C 弥散碳化物,能提高钢的强度及韧性。其中的残留奥氏体薄膜有助于增加韧塑性。3)当奥氏体晶粒长大,调质后的托氏体组织也会粗化,碳化物尺寸变大,会促进裂纹萌生,将损害钢的强度和韧性,降低钢的力学性能。

来源:热加工论坛

点我访问原文链接