SDH13 钢是中航上大高温合金材料股份有限公司结合市场和客户需求,在H13钢的基础上开发研制的高性能热作模具钢。客户多次试生产和实际使用表明,该钢具有良好的热稳定性、淬透性和优良的抗疲劳性能,适用于铝、镁、铜及其合金的热挤压模和压铸模、各种热锻模等行业。热作模具钢长时间在反复急冷急热的条件下服役工作,与炽热的金属接触,在压力作用下成型,所以要求模具应具有较高且均匀的硬度,良好的耐磨性和热强性、热疲劳性以及足够的韧性,避免出现模具的早期磨损、变形、塌陷和开裂等失效现象。传统的H13 钢使用温度不超过600℃,在使用过程中,由于截面各处所用冲击载荷不同和反复加热及冷却速率不同,导致冲击断裂、疲劳裂纹、局部缺口等缺陷,是造成模具早期失效的最主要原因。目前国内高性能的热作模具钢大量使用进口的模具材料,主要是因为国内企业在锻造和锻后热处理工艺方面与国外有较大差距,产品质量不稳定,甚至影响到客户的生产进度。客户的产品在不断的更新换代,质量要求亦越来越高,市场竞争压力越来越大,对模具材料质量的稳定性提出了新要求。

合理的高温扩散和超细化工艺,可以显著改善模具材料退火组织,使碳化物弥散分布,改善带状组织偏析,从而提升SDH13 模具材料的冲击性能和抗疲劳性能,进而提高模具的使用寿命、生产效率和产品质量等。本文通过不处理、单一高温扩散处理、单一超细化处理、高温扩散和超细化结合处理4种试验对比球化退火后的带状组织、显微组织和横向无缺口冲击,并且进行分析和总结,为SDH13 热作模具钢的质量提升提供参考。目的是为模具产业提供更完美、更满意、更直接的优质服务和精品模具钢。

SDH13 热作模具钢的研发思路参考H13模具钢“高Mo低Si”的发展趋势,通过提高Mo含量来抑制模具高温回火脆性,通过降低Si 含量来抑制熔炼-凝固时生产粗大的碳化物,促进了碳化物的细化和组织的均匀化,使模具的韧性和热龟裂性得到改善,从而有效地提高了模具的使用寿命,进而降低综合成本。

试验所用SDH13模具钢材料为电弧炉+ 炉外精炼生产的一支钢锭,锯切成规格相同的4 件试样,锻造执行两次镦粗工艺,锻打成相同规格。试验用SDH13 模具钢材料的化学成分见表1,主要是对退火组织和横向无缺口冲击进行对比分析,对4件试样分别进行如下处理:

试样A: 1180~1 200 ℃加热后开始锻造;

试样B: 1240~1260 ℃×30 h 高温扩散处理,炉冷至1180~1200 ℃后开始锻造;

试样C: 1180~1200 ℃加热后开始锻造,锻后再经过1030±10℃×4 h 超细化处理;

试样D: 1240~1260 ℃×30 h 高温扩散处理,炉冷至1180 ~1200℃ 后开始锻造,锻后再经过1030±10℃× 4 h 超细化处理。

A、B、C 和D 4 件试样执行完上述工艺后,统一再经过等温球化退火处理。

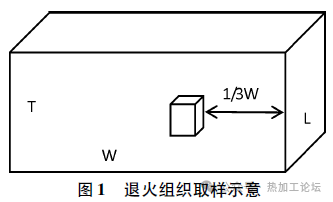

对退火状态下材料的带状组织和显微组织进行评定时应和标准SEP 1614-96 中的评级图对比,经4%HNO3溶液腐蚀后,带状偏析组织在50 倍下评定,显微组织在500倍下评定。试样规格10mm×10mm× 20 mm,取样见图1,观察10mm×20 mm 截面,平行于纵向。

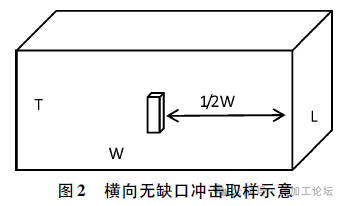

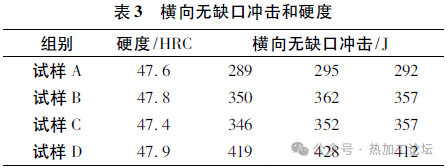

带状组织由测定的钢中的偏析确定,由于合金元素聚集而表现为黑色的条带或网状,是钢水在凝固阶段偏析形成的正常结果,形态很大程度上取决于凝固过程。偏析严重时,凝固过程中一次碳化物会在这些聚集区产生并沉淀,表现为可见的亮点。铸态条件下的偏析为网状结构,在随后的热加工变形过程中会逐渐伸展成线状。高温扩散可改善带状组织。 显微组织呈现出的是球化程度和二次碳化物的分布,其中元素V 含量使其晶界的碳化物沉淀更加清晰。材料经球化退火后,要求颗粒细小,均匀弥散分布在基体上,避免出现网状和链状。超细化退火可改善显微组织。 3 个横向无缺口冲击试样为一组,分别取自A、B、C 和D 试样的横截面中心位置,见图2,取样规格5. 5 mm × 7. 5 mm × 55 mm,统一经过1030 ℃×30min 油冷+600℃ ×120min 空冷+ 600℃×120 min空冷工艺热处理,最后经光学磨床加工成5. 0 mm × 7. 0 mm × 55 mm 成品试验。目标试样硬度46~48 HRC 范围内检测横向无缺口冲击,打击面为10 mm × 55 mm 截面,垂直于纵向。

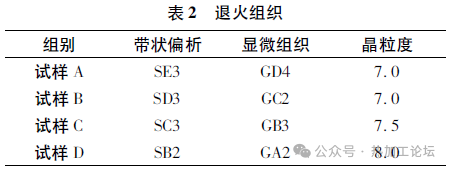

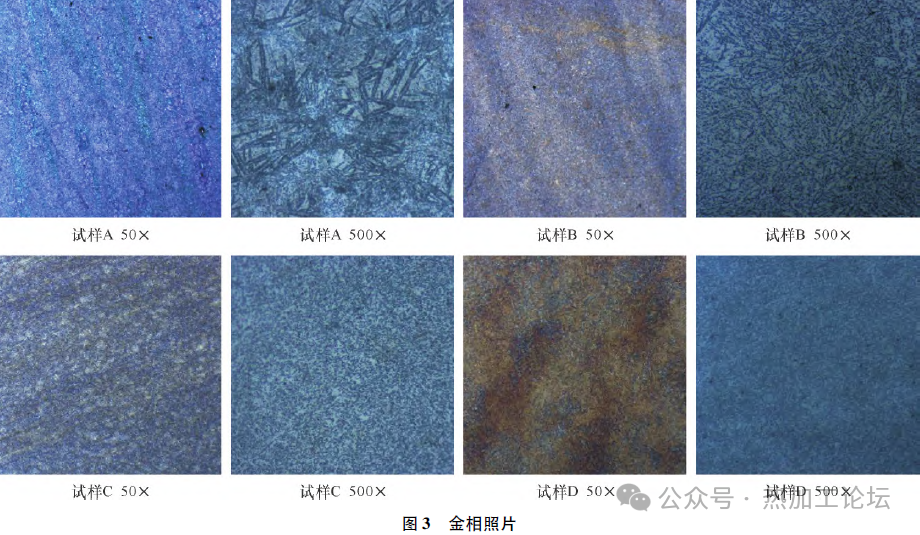

4 件试样退火状态的显微组织和带状偏析检测情况见表2。带状组织和显微组织金相评级照片见图3。

SDH13 热作模具钢锻态组织时马氏体、珠光体和碳化物的混合组织,此时内部组织应力较大,需要进行球化退火处理来改善内部组织形态。常规下经过球化退火后得到细小且弥散分布的碳化物颗粒组织,不允许出现链状或网状碳化物。 检验带状偏析组织时,浅色区域的基体是由于碳和合金成分含量较高,难以腐蚀上色,所以呈现浅色; 深色区域是由于碳化物稀少,碳和合金成分含量相对较低,组织粗大,容易腐蚀上色,这种情况下就形成了浅色和深色相间的偏析情况,导致材料的塑性和韧性降低。 由A、B、C 和D 试样对比发现,高温扩散可以显著改善材料的带状偏析组织,超细化对带状偏析组织改善能力有限,而对于显微组织,超细化表现得比较明显,碳化物弥散分布在基体上。超细化采用高温淬火,获得细化且均匀的马氏体组织,同时也利于在后续的回火过程中二次析出,可以有效改善SDH13 热作模具钢的热疲劳性和回火稳定性。高温扩散和超细化相互结合实施效果最佳。

对比A、B、C、D 试样的横向无缺口冲击检测,分析认为,主要因素是带状组织和显微组织。带状偏析越严重,显微组织碳化物颗粒越大,甚至接连成网状,材料的横向无缺口冲击就会越低,横纵向冲击功比值越小,材料的等向性越差,最终体现为模具的使用寿命短。 SDH13热作模具钢通过试验,观察高温扩散和超细化工艺对产品带状偏析和显微组织的影响,认定高温扩散和超细化工艺能明显改善带状偏析和显微组织。减轻带状偏析,使碳化物颗粒呈细小弥散分布在基体上,可显著提升材料的横向无缺口冲击性能,延长模具的使用寿命,降低综合使用成本。

来源:热加工论坛

点我访问原文链接